Effiziente Planung und Organisation der Supply Chain bei der EAO AG

Publiziert am

Gewachsene Strukturen und Systemlandschaften sowie nicht mehr zeitgemässe Prozesse sind meist der Grund für Ineffizienz. Die Anpassung der Organisation an die Anforderungen einer zeitgemässen und zukunftsorientierten Supply Chain ist eine Herausforderung, der sich stetig mehr Unternehmen stellen müssen.

Das Beispiel der Firma EAO zeigt auf, wie auf Basis einer funktions- und unternehmensübergreifenden Betrachtung von Prozessketten die Basis für ein modernes Supply Chain Planning und dazugehörige organisatorische Veränderungen effizient und zukunftsorientiert gestaltet werden können.

Reifegrad und Zieldefinition in einem

Die umfassende Ist-Analyse und deren Bewertung bildete bei EAO die Ausgangslage für die nachfolgenden Schritte. Berücksichtigt wurde hierfür das Zusammenspiel von Herstellprozess, Organisation, Produktstrategie und Systemlandschaft. Da Prozessmodelle und Organisationsstrukturen ideal über ein Reifegradmodell bewertet werden können, wurde zunächst ermittelt in welchem Reifegrad sich das Unternehmen befindet. Sodann wurde mittels Nutzen- und Abgrenzungskriterien erarbeitet wie der ideale Reifegrad für das definierte Ziel auszusehen hat. Die Erarbeitung erreichbarer Ziele und interdisziplinäre Auseinandersetzung mit Nutzen- und Abgrenzungskriterien bildete sodann die Grundlage für die weiteren Schritte.

Zusammenspiel als Erfolgsschlüssel

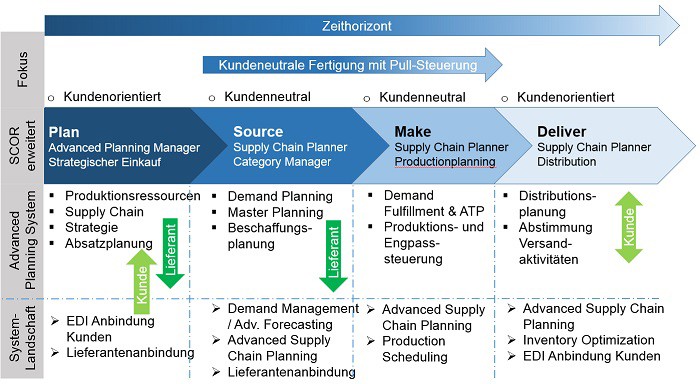

Zunächst wurde erkannt, dass die Planungsstrategie mehr beinhaltet als nur die klassischen Supply Chain Prozessabläufe. Berücksichtigt wurden daher Theorieelemente wie das Advanced Planning System zur Ermittlung der kurz- und langfristigen Planungsmethoden. Erkannt wurde, dass eines der wichtigsten Elemente die Anpassung der IT-Systemlandschaft bedeutet. Dies nicht nur zur Integration erarbeiteter Prozesse, sondern auch um Automatisierungen zu ermöglichen und zukünftig agil auf Veränderungen reagieren zu können. Grundsätze aus dem Lean Management, welche die Anforderungen der Produktion in der Entwicklungsphase sichtbar machen, wurden berücksichtigt. Die Stakeholder Analyse bildet zusammen mit dem SCOR-Modell (Supply Chain Operations Reference) wichtige Erkenntnisse vor allem in Bezug auf Rollen und Einfluss derjenigen die später im Prozess nicht betroffen sind und dient zur Definition der RACI-Matrix (Responsible, Accountable, Consulted und Informed). Ein Abgleich der Resultate aus der Ist-Analyse mit diesen Theorie-Elementen bildete dann die Basis für eine agile Supply Chain Planning Strategie, die neu die vier Elemente Produktstrategie, Advanced Planning Prozess, SCOR-Modell und Systemlandschaft beinhaltete (Abbildung: Summary Supply Chain Planning Strategie).

Produkte werden zukünftig vermehrt anhand von Nachfrageaspekten entwickelt und in der Supply Chain gesteuert. Der moderne Supply Chain Planning Prozess orientiert sich daher an einem agilen Advanced Planning System und führt so zu einer modernen Prozess- und Objektorientierung.

Zunehmende Bedeutung strategischer Elemente

Prozesselemente werden Anhand des SCOR-Modells in eine Supply Chain Organisation transferiert und bilden mit übergeordneten Funktionen der Organisation eine Matrixorganisation. Hierbei wird berücksichtigt, dass strategische Aufgaben zunehmend an Bedeutung gewinnen, denn diese bestimmen die Effizienz von im Prozess nachfolgender Aufgaben. Ein durchgängiger Daten- und Informationsfluss dient der Sicherstellung eines hohen Automatisierungsgrades. Systemmodule werden in die neu gewonnene Prozesslandschaft integriert und mit den Aufgaben und den wachsenden Anforderungen der Supply Chain Organisation verknüpft. Dem Planungsprozess wird immer eine Fachstelle aus dem Supply Chain Management zur Seite gestellt und somit der Advanced Planning Prozess in verschiedenen Stufen und Zeitintervallen durchlaufen.

Wettbewerbsvorteile durch Demand-Management

Der Kundenfokus wird in der SCOR-Phase «Plan» mit eingebracht um langfristige Materialwiederbeschaffungszeiten zu erfassen und sicherzustellen. Dabei werden langfristige Unternehmens-, Vertriebs und Marketingstrategien berücksichtigt, welche zentral für diesen Prozessschritt sind. Entscheide über «wo soll in Zukunft produziert werden und welche Ressourcen werden dafür benötigt» bilden den Output. In den Source- und Make Prozessen gerät der Kundenfokus dann wieder in den Hintergrund um kundenneutral Produktion und Beschaffung zu steuern. Im Source-Prozess wird besonders auf das Demand Management fokussiert, denn hier werden Kunden-Auftragspotentiale gewichtet und mittels zukunftsorientiertem Forecast abgebildet sowie bewertet. Im Make-Prozess werden nur noch Engpassressourcen geplant, alle anderen Aufgaben laufen automatisiert und ohne manuellen Eingriff. Dies ermöglicht ein Warengruppenmanagement im Beschaffungsprozess und eine kundenlosgrössen-unabhängige Fertigung mit grösstmöglicher Flexibilität. Die Distribution bündelt die Aufträge in der Deliver Phase nach Kundenwunsch und bereitet diese für den Versand vor. Prozesse werden automatisiert wo dies zulässig ist.

Flexibilität und Agilität bringen entscheidende Wettbewerbsvorteile, wenn die Strategie ganzheitlich gelebt und im Unternehmen von allen Instanzen getragen wird. Die Umsetzung erfolgt in Building Blocks und unter Einbeziehen der Mitarbeiter damit möglichst rasch gemeinsam Erfolge gefeiert werden können.

Susanne Landolt

Die Generalistin mit Kunststoffausbildung ist Leiterin Beschaffung und Materialplanung der EAO AG. Im Rahmen Ihrer Masterarbeit (MAS Supply Management Excellence) hat sie die Frage der effizienten Materialplanung untersucht und eine übergeordnete Supply Chain Planning Strategie entwickelt